面對全球汽車供應鏈對速度和精準度的要求不斷提升,台灣車用零組件產業正經歷缺工與生產成本增加的雙重挑戰。千里眼精密部件股份有限公司參與114年度「提升中小企業智慧化經營效能計畫」導入AI數位轉型,將傳統秤重計數流程轉化為AI影像辨識系統,以數據取代直覺、以智慧取代勞力。

金屬零件製造產業中,品質與交期始終是競爭核心。千里眼精密40多年來深耕於數控車床、數控銑床與自動車床等金屬加工領域,服務範圍涵蓋汽車、3C、通訊及醫療產業,然而在生產末端的包裝技術環節卻成為提升效率的重大瓶頸。

過去出貨前多以秤重推估數量,品檢人員需手動多次秤重驗算,「過程中一旦被打斷或注意力散失就必須重新開始。」副總經理王俊棨表示,人工判斷誤數率高達10%,需重複確認,卻是產線中無法避免又極度耗費人力的痛點。

效率飛躍,AI重構生產節奏

面對計數效率的挑戰,千里眼決定以AI影像辨識取代人工操作,因此選擇參與智慧經營計畫參與AI培訓課程,強化設計、製程與安全管理的能力。

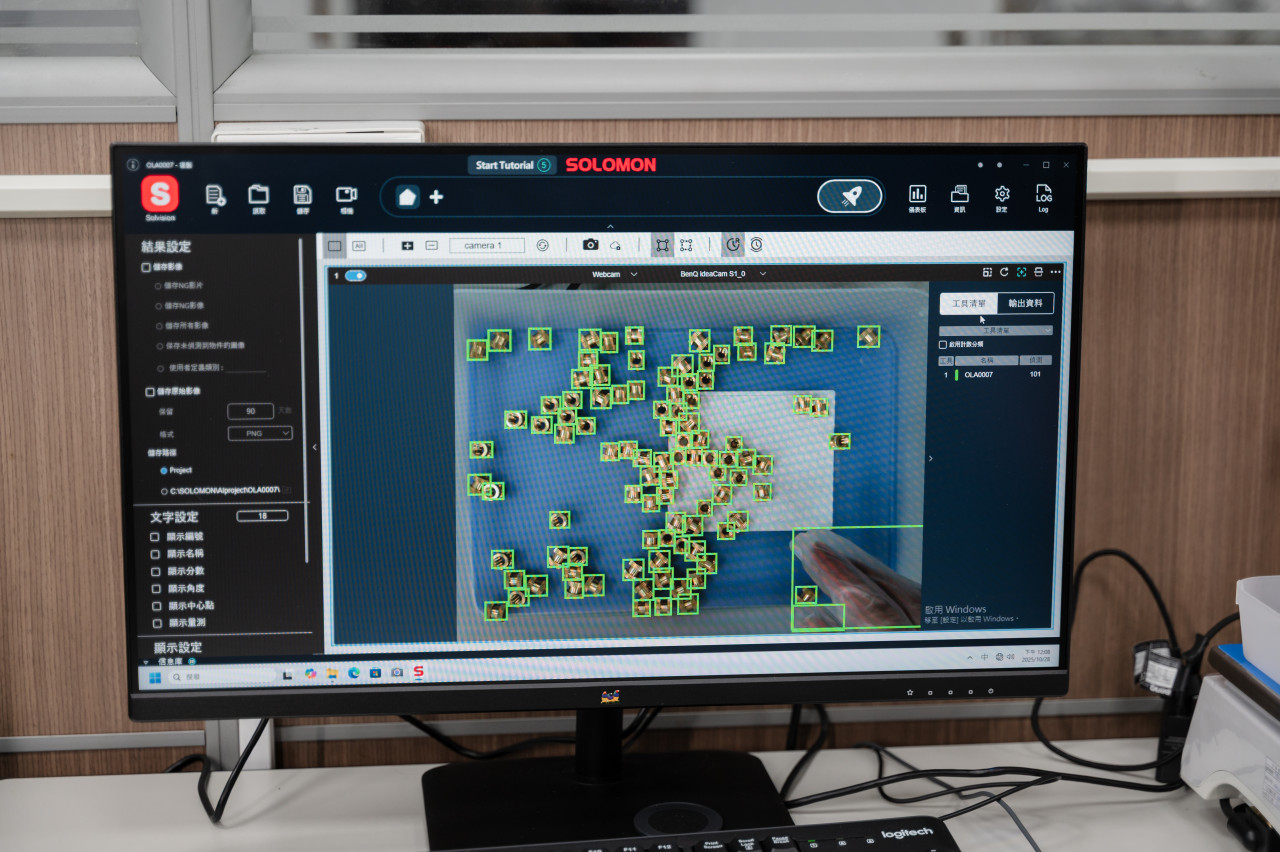

從概念到實踐的過程並非一帆風順。「原以為AI能像人眼,一顆鏡頭就能應付所有產品。」王俊棨指出,實際操作後發現受限於鏡頭焦距,無法應付從大到小的多樣化產品。經過反覆測試調整,團隊採取以3顆鏡頭搭配不同產品與磅秤的配置,成功打造最佳解決方案。

導入初期員工仍對AI的能力存疑,為建立信任,團隊採漸進式策略,讓員工實際操作及見證效能,更鼓勵已上手者學習訓練模型,將重複性的枯燥工作轉化為學習新知並獲得成就感的機會。

導入Solvision AI影像辨識軟體後成效超乎預期:原需15分鐘的秤重作業如今僅需1分鐘即可完成,效率提升1400%,每天可節省7小時工時,準確率也達95%以上!釋放出來的人力得以轉向高價值任務,如訓練不同的產品模型、支援跨部門導入與溝通。由於包裝能力提升了2至3倍,公司能快速承接急單與大量訂單,節省的成本也能投入到研發等更具發展性的事務。

導入Solvision AI影像辨識後,秤重效率提升14倍、準確率逾95%,千里眼成功實現產線升級與智慧製造轉型。

導入Solvision AI影像辨識後,秤重效率提升14倍、準確率逾95%,千里眼成功實現產線升級與智慧製造轉型。

數位傳承,再造組織韌性

數位轉型也成為千里眼精密傳承與創新的利器。「存在資深員工腦海中的異常處理和機台設定經驗,可透過AI分類化、標準化,再以數位化方式整理保存。」王俊棨分析,此舉不僅能縮短新人學習時間,也能鼓勵員工持續學習,實現技術傳承與人才升級的雙軸並進。以人為本的轉型策略讓技術導入不再是威脅,而是成長的機會。

導入AI工具的成功經驗,為千里眼注入了持續改善的基因,其他部門也開始主動思考在各自領域的應用可能,從尋找缺工解決方案到用AI巡廠,創新提案不斷湧現。千里眼精密的經驗證明,採取在既有優勢上嫁接新技術的轉型模式,就能一步一腳印邁向高效與智慧並行的未來。

以AI導入為契機,千里眼將資深經驗數位化、標準化,推動技術傳承與人才升級,打造高效且以人為本的智慧製造新典範。

以AI導入為契機,千里眼將資深經驗數位化、標準化,推動技術傳承與人才升級,打造高效且以人為本的智慧製造新典範。