從晶片、智慧製造到零售物流,從石化高值、邊緣運算到低碳鋼構,工研菁英以創新開拓新局,用價值驅動未來。

零售數位升級新引擎

從選址到物流銷售 AI解決零售關鍵痛點

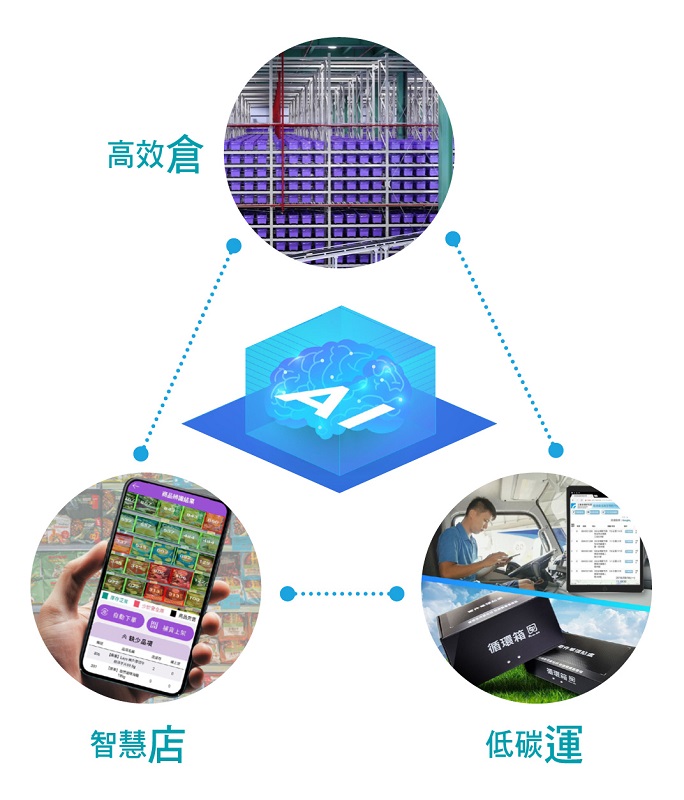

「零售服務業面對商品種類繁多、需求變動迅速、人力資源有限、營運成本不斷上升等挑戰,智慧化轉型雖已勢在必行,但實際推動卻困難重重。」工研院服務系統科技中心組長洪筠緯指出,為協助業者迎戰數位轉型壓力,團隊整合AI、自動化、雲端平台等技術,打造出一站式AI智慧零售解決方案(Solution Hub),為零售業的各種痛點提供全方位對策。「從開店前的選址規畫,到營運中的補貨、人力調度,再到商品促銷與後端的庫存管理,Solution Hub就像是零售業的全方位顧問,能協助業者一次到位、解決轉型路上的各種問題。」

AI讓零售業聰明、省工、會賺錢

團隊扮演如「中央工廠」的角色,依據產業的共通需求,打造一系列AI智慧零售解決方案,讓仰賴人力的繁瑣流程變得輕鬆高效。導入智慧工具後,業者不僅能節省超過50%的人工工時、大幅降低70%的缺貨損失,還能透過智慧定價與即期商品的管控與促銷,讓預估營收提升20%,為毛利有限、智慧轉型不易的零售業注入新活水。

以布點選址為例,過去須仰賴人力實地走訪,比較人流、競爭店家與周邊設施,再根據經驗打分數,過程費時又費力。如今只需輸入地址,系統即可自動蒐集相關資訊,快速分析優劣,讓分析效率從原本每週5案躍升至10案以上,大幅提升投資決策效率與精準度。店面確定後,系統還可支援動線設計與商品陳列的智慧化分析。

正式營運後,在營運管理端,AI可從商品效期辨識、自動盤點到銷量預測與庫存調整全流程自動化,不僅省人力,也讓作業更加精準。在行銷推廣上,更加入圖文自動生成與顧客特徵辨識功能,協助業者更了解顧客需求,制定個性化的行銷策略。

除了門市營運,團隊也致力於提高供貨前置倉的效率,近幾年協助包括新竹物流、東森購物、Yahoo奇摩購物中心等8家業者優化商品處理流程,倉儲空間利用率提升50%,出貨時間縮短60%,同時提升作業人力效率50%。系統也支援物流士優化送貨排程,搭配數位駕駛助理,最佳化倉儲到門市的配送流程,甚至也能協助三大外送平台,在外送員短缺時靈活派車,讓消費者更快拿到商品,有效節省資源、降低碳排。

此外,針對運輸需要的包材,工研院服科中心專案經理林鼎為表示,工研院開發耐用、好清洗、可多次回收再用的「低碳循環箱」,結合RFID與物聯網技術,可即時追蹤箱子使用次數與狀態,建構電商、物流、通路與消費者之間的循環包材回收機制,目前已整合全臺3大網購平台導入,以3大超商超過13,000家門市作為回收據點,打造綠色物流新模式。

從柑仔店到智慧場域 AI走進每個街角

AI技術也開始走入更貼近生活的社區通路。近期工研院與全臺擁有800家門市的美廉社合作,打造智慧零售示範場域。美廉社以社區小型柑仔店為品牌定位,過去多半依靠店家經驗備貨,如今導入AI需求預測模型,加入天氣、節慶、促銷等變因進行推估,庫存周轉率提升超過15%,並且有效降低報廢率。

在價格管理方面,美聯社也率先試行「電子標籤」與「動態定價」,系統可主動根據商品效期、銷售狀況或促銷檔期,在後台調整價格後,直接顯示在貨架標籤上,省去人工換標籤,也能精準掌控產品數量與效期。洪筠緯表示,經過這幾年的合作,原本經營上較倚靠人力的美廉社,跨出導入AI技術的第一步,優化營運流程,成為業界的參考典範;對工研院團隊而言,則是一個非常好的AI落地實證舞台,也能累積更多現場實務經驗,建立更多為產業貢獻的基礎。

工研院服科中心副經理涂兆輝指出,多數零售業者在導入系統前最關心的,無非是「要花多少錢?能帶來多少效益?資料會不會外流?」,而工研院是科研機構,並非商業的系統銷售商,是以協助產業升級與推動智慧化的角度為業者解決問題,讓零售業者更願意說出實際需求與挑戰,讓技術導入,真正對症下藥。

同時,面對AI技術日新月異、應用門檻高、IT人力短缺等痛點,一站式AI智慧零售解決方案能以模組化設計與雲端平台形式,提供依需求彈性啟用的服務架構,不論採訂閱制或租用制,皆能讓零售業者用最低負擔取得先進技術。此外,遠端維運支援也大幅降低AI導入的人力與成本門檻,真正讓中小型零售業也能跟上智慧浪潮,成為推動臺灣零售服務業邁向新時代的重要驅動力。

智慧製造關鍵利器

預兆診斷技術實現預測維護

在全球智慧製造趨勢席捲下,工研院成功打造出一套讓設備能「自我診斷、預測壽命」的核心技術「預兆診斷系統」,系統結合振動分析邏輯與AI架構,實現了自動化故障判別,能精準識別如轉軸不平衡、軸承損傷、齒輪異常等常見問題。如此一來,設備不再需要「等壞了再修」,而是能主動預警、提早維護,真正落實了智慧化診斷,為臺灣智慧製造注入了關鍵動能。

25年磨一劍 預測維護引領產業新局

「過去,工廠做預防保養高度依賴專家手持儀器進行量測與判斷,然而這些寶貴經驗都僅存於人腦中,一旦專家退休或人力不足,整個維護流程不就面臨中斷的風險嗎?」工研院機械與機電系統研究所組長王俊傑,談起「預兆診斷技術及應用服務」的開發初衷時,直指這個始終揮之不去的疑問。

隨著工業4.0與智慧製造的浪潮加速演進,王俊傑深知,預測維護作業也必須同步升級,因此他毅然投入「預兆診斷」研究,聚焦於感測器數據分析與智慧演算法的開發,旨在精準辨識馬達、軸承、齒輪等關鍵設備的損傷狀態,並透過直觀的軟體介面,呈現清晰易懂的診斷結果。自2008年加入工研院以來,便持續致力於技術的產業化落地,他帶領團隊深入各大產業現場,歷經多年的實地訪查與嚴謹的技術驗證,最終打造出一套適用於馬達、齒輪箱、發電機等各式迴轉機械設備的通用預測維護利器「預兆診斷系統」。

「預兆診斷技術及應用服務」有效避免突發停機,提升設備稼動率與可用性,同時大幅降低維修成本,具備極大的產業擴展空間與商業價值。

三大智慧模組 打造即時預測診斷

「預兆診斷系統」由三大核心模組構成:健康評價、壽命預測與故障診斷。這套解決方案強調即時掌握設備狀態、精準預測運作壽命、並智能化判斷異常成因,讓維護作業從被動應對轉為主動「提前出手」的智慧新模式。

王俊傑進一步解釋,「健康評價」是透過安裝在設備上的振動感測器,系統能持續蒐集如振動速度、加速度、頻譜等關鍵數據,並據此建構「健康指標模型」,這不僅只是單純的數據監控,更像一扇能讀懂機台語言的「健康視窗」,可洞察機台狀況。

「壽命預測」方面,系統會根據設備運轉數據,預測設備未來的健康變化趨勢,設立警戒門檻,並提早通知維修需求,讓維護作業不再依賴固定周期或臨時處置,而是進入「預約保養」的全新節奏。

最後,當健康指標低於安全值,系統會立即自動啟動「故障診斷」功能,它能提供具體的異常判讀結果,協助現場人員快速應對與並做出精準的維護決策。

從工具到價值 成為產業升級推進器

「預兆診斷技術及應用服務」的誕生,讓廣泛應用迴轉機械設備的製造業者成為最直接的受惠者。這項技術不僅能透過準確預測故障發生時間,有效避免突發停機,顯著提升設備稼動率與可用性,同時也能大幅降低維修成本,它不再依賴定期時間的保養頻率,避免過度維修或備品浪費。另一方面,這項技術也強化了設備狀態透明度,讓每部機台的健康指數都能可視化呈現,管理者可透過遠端即時掌握設備狀況,甚至可以更進一步整合至製造執行系統(MES)或監控控制和數據採集(SCADA)系統,實現全面的數位轉型。

預兆診斷系統在產業深耕多年,王俊傑堅信這項技術的應用潛力,遠不止於「維修工具」的角色。由於全球迴轉機械設備數量龐大,年產量高達30至50億顆,這使得該技術具備極大的產業擴展空間與商業價值。

「迴轉機械設備在整體設備產業的占比超過7成,需求量非常驚人」王俊傑說明,正因如此,眾多設備製造商正密切與工研院合作,積極推動軟硬體整合,進一步打造完整的加值型產品方案。「設備製造商若僅銷售硬體,容易陷入價格競爭;但若能加入預兆診斷等智慧化功能,產品價值將立刻躍升,競爭力自然大幅提高。」王俊傑肯定表示,這種軟硬整合的升級模式,已成為臺灣智慧製造轉型的重要關鍵技術,而預兆診斷系統無疑是產業價值鏈中的升級利器。

從實驗室的學術研究到與產業的緊密連結與落地,預兆診斷系統的發展不僅是軟體技術的重大突破,更是臺灣在智慧製造領域樹立的重要里程碑。透過這項具有國際競爭力的智慧維護解決方案,臺灣製造業正開啟一條全新的高價值發展曲線。

想了解更多價值創新精彩報導,請看7月號工業技術與資訊月刊